目前全球航空旅客运输量有约40亿人次,尽管受到疫情的负面影响,预计未来二十年,全球仍约有四万架的商用飞机需求。对于整个航空业来说。飞机的舒适性和安全性是其着重考虑的需求,而飞机制造商也需要不遗余力地提升飞机的舒适性和安全性。

行业需求

对于飞机制造商和系统供应商来说,数字化是当前行业发展的一个大趋势,表现在飞机零部件的测量领域,首先需要的就是获得零件的‘数字孪生’,也就是零件在计算机中1:1的虚拟复刻,尤其是飞机零件存在大量的自由曲面的情况下。而传统的检测方法,不论是用卡板还是三坐标,不仅效率偏低,同时也都无法获得全域的数据,我们最终得到的只是一份包含有限个不可追溯的数据报告,而不是可追溯的‘数字孪生’。

GOM测量方案

而GOM的三维光学扫描技术,能够对物体表面进行高精度高效率的全域扫描,获取物体表面高质量的数字孪生。尤其是GOM公司推出的ATOS 5 系列产品,拥有更强大的蓝光光源,高帧率相机,精细的条纹投影,极高的光学测量精度,对于反光和黑色表面也有相对较好的测量效果,可以快速扫描工件表面。同时配合功能强大的GOM inspect检测软件,可以快速检查工件表面偏差,三维尺寸,形位公差,表面缺陷,也可以对多个部件进行装配分析,判断装配情况。GOM针对航空航天领域的检测方案包括手动方案和自动化方案。手动方案方便灵活,甚至可以搬入飞机内部测量机舱和内饰,是设计部门,装配部门和维护部门快速检测的理想工具。自动化方案智能高效,具有极高的测量重复性和测量效率,满足用户大批量零件测量需求。

自动化解决方案

内饰测量

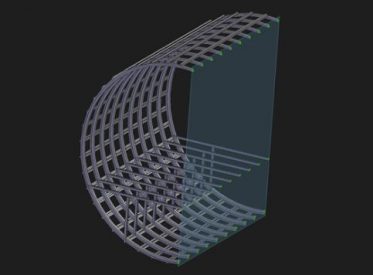

飞机内饰行业一直在推动创新,以提供安全、舒适和轻便的部件,光学3D计量在航空工业中越来越普遍,用于执行非接触式检查飞机内饰以及座椅是影响旅客舒适度的一个重要因素。采用GOM光学检测可以对内饰零件进行高级检查,评价其装配情况,齐平缝隙以及表面偏差。

GOM光学检测机舱座椅

在机舱内,在确保旅客舒适的情况下,安排更多的座椅能提高飞机的运输能力,通过全GOM三维扫描,可以创建机舱的数字孪生,记录机舱实际的尺寸和布局,通过然后执行逆向工程来设计新的座舱部件,使得新座舱的安装使飞机的停机时间降到了最低。

1. 扫描机舱

3. 设计座椅

2. 逆向布局

4. 实际布局

质量管理

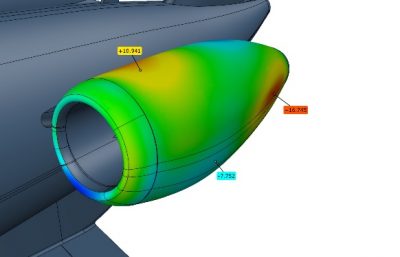

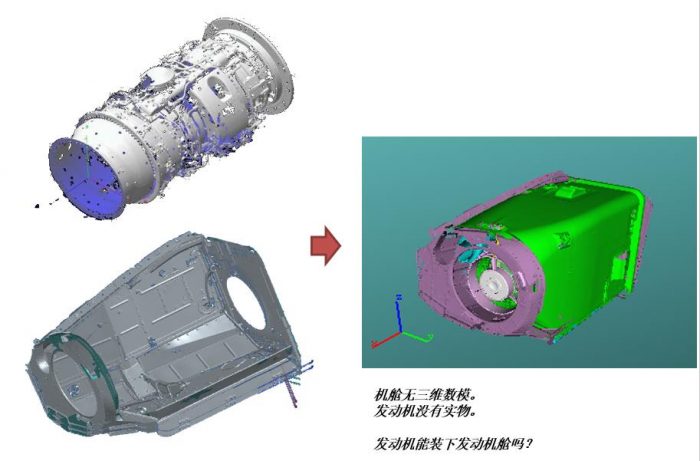

飞机零件的质量决定了飞机的安全性,然而对于飞机制造商来说,其零部件的供应链遍布全球,如何有效把控整个供应链产品的质量一直是质量管理的难题。目前国外越来越多的飞机制作商会要求其供应商提供完整的数字孪生数据而非简单的检测报告。一方面因为报告包含的数据十分有限,且容易受测量软件和操作人员的影响;另一方面,由于部分航空零件成本高昂,不可能超差即报废,往往需要制造商评估略微超差的零件是否可用。通过获取数字孪生数据,处于供应链下游的制造商可以在不获得实际零件的情况下,在软件中对超差零件进行模拟测试,评估其可用性,大幅提效率并降低生产成本。对于存在装配关系的两个零件,在供应商发货前,下游制造商可以在GOM软件中对两个或者数个零件进行装配分析,判断装配结果,对于装配有明显问题的零件,可以要求供应商调整,避免在装配现场出现无法装配的问题,耽误整体的交付时间。

GOM测量飞机吊舱外曲面

发动机舱的数字装配分析

MRO(维护,维修,大修)

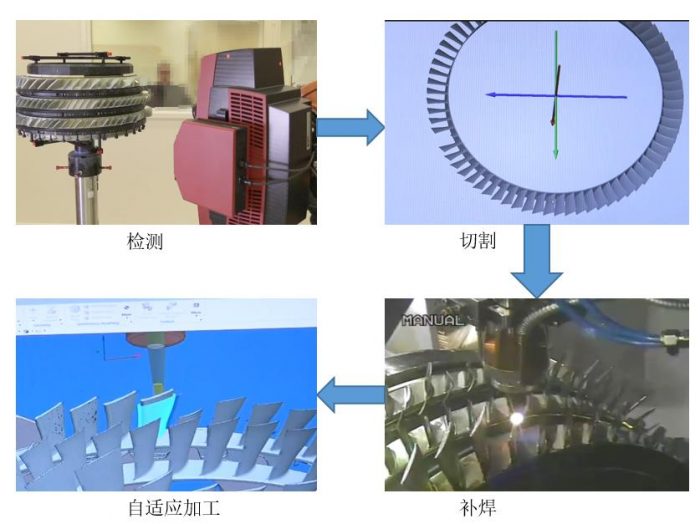

一架飞机在其数十年的生命周期内,需要定期的进行维护维修,更换老化的零部件,以确保飞行的安全。传统的检测手段费时费力,而采用GOM光学检测,可以方便快速执行尺寸检查,趋势分析,缺陷检测,装配分析,以减少停机时间,降低运行商成本。例如,基于客观标准而非主观判断,对飞机表面凹痕,凸起或局部腐蚀,磨损进行量化分析判断,并自动记录结果。又例如,对航发叶片进行测量,判断叶片状态,对于状态不符合复用条件的叶片,进行修复或重制。

GOM检查机翼受损情况

另外,数字孪生还可用于自适应加工,对于加工成本较高的零件,可以用自适应加工修复。例如对于受损的整体叶盘,通过GOM设备获取数字孪生数据,在GOM软件中可快速定位其需要修复的部位。接着可以对受损区域切割剥离,再进行补焊,堆焊,再次利用GOM扫描获得堆焊后的数字孪生,适应软件可以根据该数据规划加工轨迹,切削掉多余区域。作用通过GOM对加工后的零件进行测量,确保修复合格。

整体叶轮修复

结语

GOM光学测量技术的作用不仅仅限于如此,限于篇幅,我们只能介绍上述几种典型的应用案例。GOM的手动以及自动化解决方案在全球大多数顶尖航空企业均有实际应用,不论是在设计部门,生产部门以及维修部门,您都可以看见GOM设备的身影。有了GOM技术的支持,能有助于飞机制造商和运营商可以在不增加成本的同时,提供更舒适更安全的飞行体验。