目前全球航空旅客運輸量有約40億人次,儘管受到疫情的負面影響,預計未來二十年,全球仍約有四萬架的商用飛機需求。對於整個航空業來說。飛機的舒適性和安全性是其著重考慮的需求,而飛機製造商也需要不遺餘力地提升飛機的舒適性和安全性。

行業需求

對於飛機製造商和系統供應商來說,數字化是當前行業發展的一個大趨勢,表現在飛機零部件的測量領域,首先需要的就是獲得零件的‘數字孿生’,也就是零件在電腦中1:1的虛擬複刻,尤其是飛機零件存在大量的自由曲面的情況下。而傳統的檢測方法,不論是用卡板還是三座標,不僅效率偏低,同時也都無法獲得全域的資料,我們最終得到的只是一份包含有限個不可追溯的數字報告,而不是可追溯的‘數字孿生’。

GOM測量方案

而GOM的三維光學掃描技術,能夠對物體表面進行高精度高效率的全域掃描,獲取物體表面高品質的數字孿生。尤其是GOM公司推出的ATOS 5 系列產品,擁有更強大的藍光光源,高幀率相機,精細的條紋投影,極高的光學測量精度,對於反光和黑色表面也有相對較好的測量效果,可以快速掃描工件表面。同時配合功能強大的GOM inspect檢測軟件,可以快速檢查工件表面偏差,三維尺寸,形位公差,表面缺陷,也可以對多個部件進行裝配分析,判斷裝配情況。GOM針對航空航天領域的檢測方案包括手動方案和自動化方案。手動方案方便靈活,甚至可以搬入飛機內部測量機艙和內飾,是設計部門,裝配部門和維護部門快速檢測的理想工具。自動化方案智慧高效,具有極高的測量重複性和測量效率,滿足使用者大批量零件測量需求。

自動化解決方案

內飾測量

飛機內飾行業一直在推動創新,以提供安全、舒適和輕便的部件,光學3D計量在航空工業中越來越普遍,用於執行非接觸式檢查飛機內飾以及座椅是影響旅客舒適度的一個重要因素。採用GOM光學檢測可以對內飾零件進行高級檢查,評價其裝配情況,齊平縫隙以及表面偏差。

GOM光學檢測機艙座椅

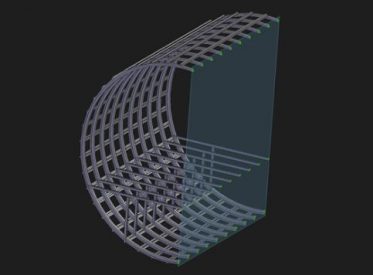

在機艙內,在確保旅客舒適的情況下,安排更多的座椅能提高飛機的運輸能力,通過全GOM三維掃描,可以創建機艙的數字孿生,記錄機艙實際的尺寸和佈局,通過然後執行逆向工程來設計新的座艙部件,使得新座艙的安裝使飛機的停機時間降到了最低。

1. 掃描機艙

3. 設計座椅

2. 逆向佈局

4. 實際佈局

品質管制

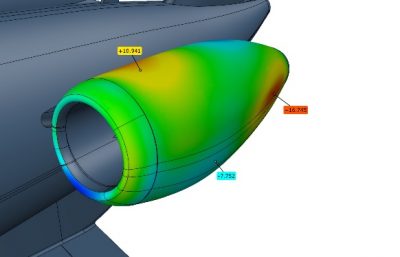

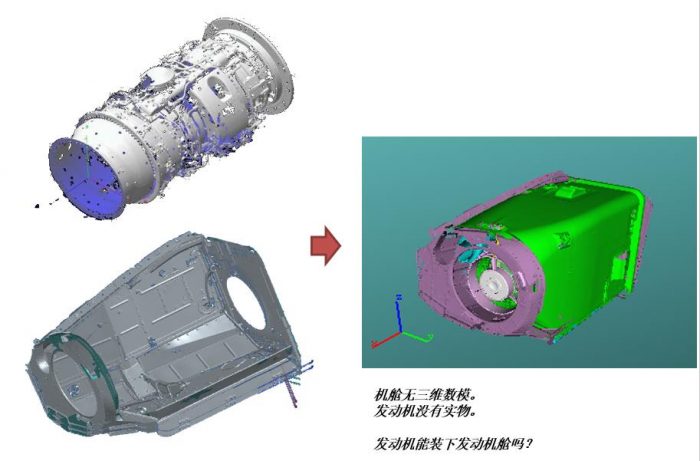

飛機零件的品質決定了飛機的安全性,然而對於飛機製造商來說,其零部件的供應鏈遍佈全球,如何有效把控整個供應鏈產品的品質一直是品質管制的難題。目前國外越來越多的飛機製作商會要求其供應商提供完整的數字孿生資料而非簡單的檢測報告。一方面因為報告包含的資料十分有限,且容易受測量軟件和操作人員的影響;另一方面,由於部分航空零件成本高昂,不可能超差即報廢,往往需要製造商評估略微超差的零件是否可用。通過獲取數字孿生資料,處於供應鏈下游的製造商可以在不獲得實際零件的情況下,在軟件中對超差零件進行模擬測試評估其可用性,大幅提高效率並降低生產成本。對於存在裝配關係的兩個零件,在供應商發貨前,下游製造商可以在GOM軟件中對兩個或者數個零件進行裝配分析,判斷裝配結果,對於裝配有明顯問題的零件,可以要求供應商調整,避免在裝配現場出現無法裝配的問題,耽誤整體的交付時間。

GOM測量飛機吊艙外曲面

發動機艙的數字裝配分析

MRO(維護,維修,大修)

一架飛機在其數十年的生命週期內,需要定期的進行維護維修,更換老化的零部件,以確保飛行的安全。傳統的檢測手段費時費力,而採用GOM光學檢測,可以方便快速執行尺寸檢查,趨勢分析,缺陷檢測,裝配分析,以減少停機時間,降低運行商成本。例如,基於客觀標準而非主觀判斷,對飛機表面凹痕,凸起或局部腐蝕,磨損進行量化分析判斷,並自動記錄結果。又例如,對航發葉片進行測量,判斷葉片狀態,對於狀態不符合複用條件的葉片,進行修復或重制。

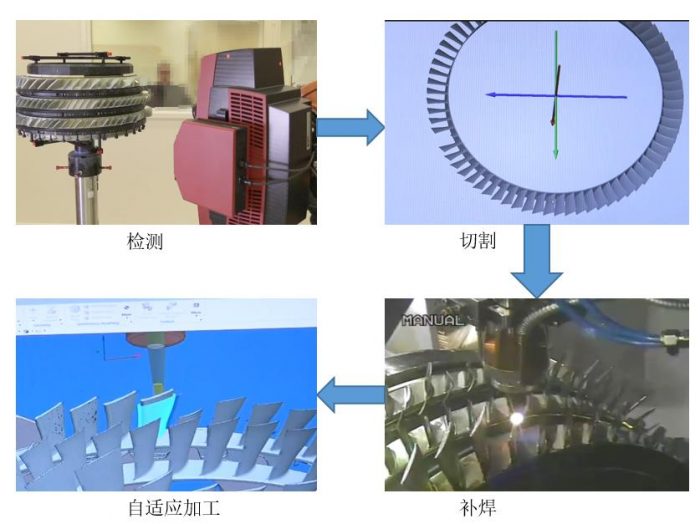

GOM檢查機翼受損情況

另外,數字孿生還可用於自我調整加工,對於加工成本較高的零件,可以用自我調整加工修復。例如對於受損的整體葉盤,通過GOM設備獲取數字孿生資料,在GOM軟件中可快速定位其需要修復的部位。接著可以對受損區域切割剝離,再進行補焊,堆焊,再次利用GOM掃描獲得堆焊後的數字孿生,適應軟件可以根據該資料規劃加工軌跡,切削掉多餘區域。作用通過GOM對加工後的零件進行測量,確保修復合格。

整體葉輪修復

結語

GOM光學測量技術的作用不僅僅限於如此,限於篇幅,我們只能介紹上述幾種典型的應用案例。GOM的手動以及自動化解決方案在全球大多數頂尖航空企業均有實際應用,不論是在設計部門,生產部門以及維修部門,您都可以看見GOM設備的身影。有了GOM技術的支援,能有助於飛機製造商和運營商可以在不增加成本的同時,提供更舒適更安全的飛行體驗。