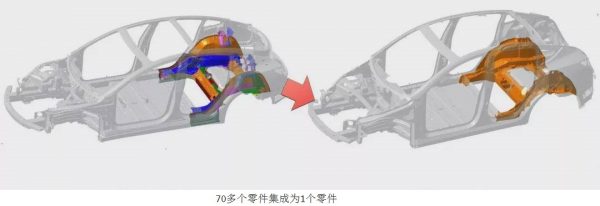

一體壓鑄技術在電動車領域的應用是一個趨勢。一方面,電動車受製於裏程焦慮影響,輕量化的需求非常明顯;另一方面,一體化壓鑄在工藝成本上也存在明顯優勢。因此目前各大車企正陸續將一體化壓鑄應用於其智能電動車平臺上。相對於鈑金工藝,一體壓鑄技術大幅減少了零件數量。例如某電動車行業領頭羊就在車型中嘗試使用了一體壓鑄結構件整合其後底板零部件,代替了七十多個零部件的組裝,能為其節省了40%的成本。

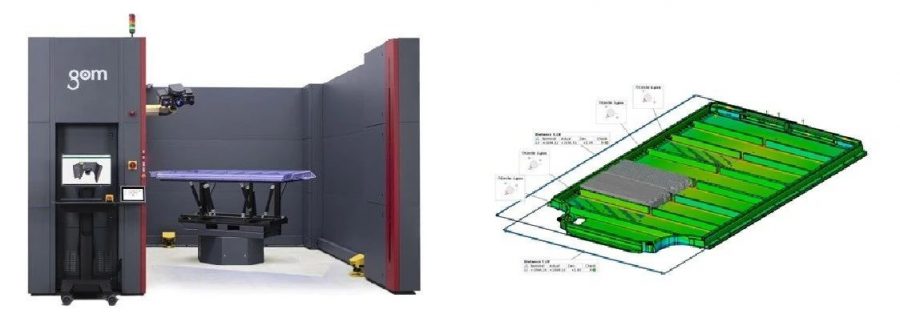

針對一體壓鑄零件的檢測,無論是傳統的手工測量還是三坐標檢測,都無法采集全域數據;同時其整體測量效率都較低,根據短板原理,過低的測量效率必然會拖慢整體的生產效率,如要保證整體生產效率,就需要投入更多的檢測設備和檢測人員,提高整體成本。那麽,有沒有一種能夠高效進行全域檢測的手段?答案是肯定的,針對一體壓鑄件的測量需求,GOM Scanbox 6X可以同時滿足高效率,高精度以及全域檢測與數據可追溯等等測量需求,目前已經被多家業內領軍企業用於其一體壓鑄件的檢測,是一體壓鑄件專業高效的光學全尺寸測量方案。

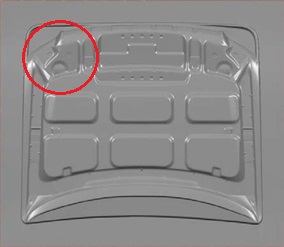

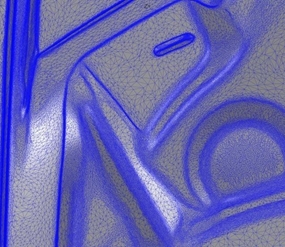

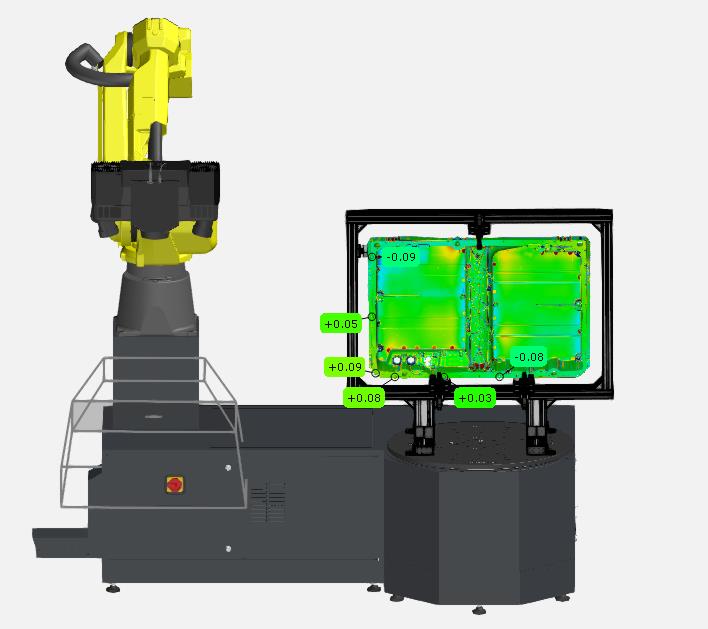

ATOS技術非常適合檢查產品質量,尤其是鑄件和它們的輪廓公差。ATOS強大的三維光學測量和數據采集性能可以最大限度地進行表面檢測,同時收集信息,發現表面缺陷,這些缺陷可能是鑄造過程的產物。

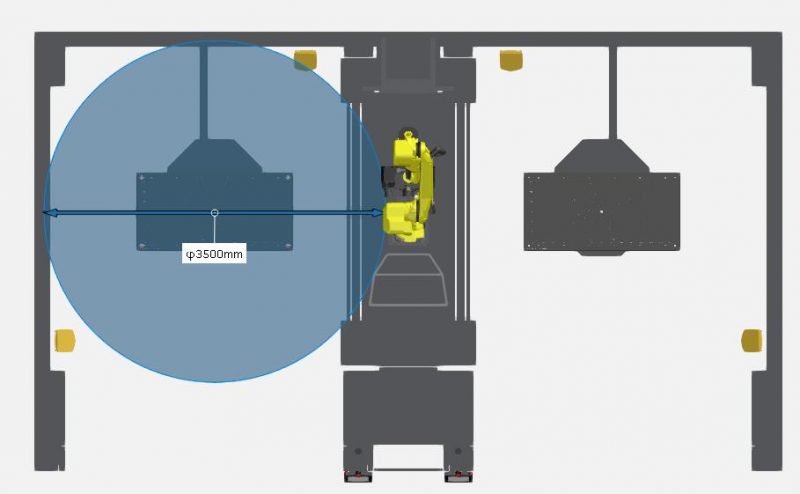

GOM Scanbox 6X 分為單工位(6135)和雙工位(6235)兩個版本,其中單工位可以升級為雙工位,最大可以測量3500mm以內的工件,是GOM公司推出的高精度高效率自動化三維檢測解決方案。

高精度

Scanbox 6X搭載了具有極亮光源和藍光均衡器的高質量測量頭 ATOS 5 或 ATOS 5X,其可以在0.8秒的時間內采集到800萬或1200萬個高質量的數據點,生成高精度高分辨率的數字網格,同時ATOS 5系列測量頭對黑色表面和反光面也有較好的采集效果。其數據結果經大眾、寶馬等主流汽車廠商對標考驗,真實可靠。

高效率

ATOS ScanBox 6X相比傳統檢測具備很高的效率,且經過行業主流企業不同壓鑄件的實際應用驗證,通常GOM自動化設備可以在十幾分鐘內完成對大型一體結構壓鑄件的全表面掃描。

以下是一些典型工件的掃描時間:

工件:後底板

尺寸:約1.8*1.6m

掃描時間:30min

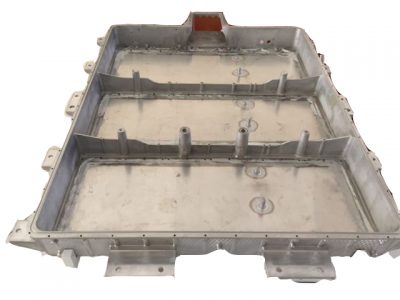

工件:電池殼

尺寸:約1m

掃描時間:5min

工件:門內板/尾箱蓋內板

尺寸:約1.2m

掃描時間:5min

大容納

ATOS ScanBox 6X配備5T載重的重型轉臺,使得您在設計測量支架和測量工件時不需要過多考慮超重的問題。其內部寬松的空間,設備最大測量尺寸可達3500mm,可以滿足目前所有一體壓鑄件的測量需求。

高吞吐量

寬敞的開放式入口設計,便於使用起重機、叉車或托盤車等裝載大型部件到測量設備上。配有便捷的托盤系統,零部件和固定裝置都可以放置在6系外的更換托盤上。通過定位,可以快速、重復裝載托盤,從而極大地提高生產效率,尤其適合批量生產。

ATOS ScanBox 6235擁有兩個獨立工作區,實現了更高的吞吐量。它左右兩邊各自有一個工作區,一邊測量的同時,另一邊可以準備零件(裝載/卸載),確保 ATOS 測頭不間斷測量。

便捷使用

設備搭配的GOM inspect suite軟件由GOM公司自主開發,該軟件是集成了自動化控製,數據采集,檢測與報告輸出的全套解決方案。GOM 軟件支持整個檢測過程中簡單或復雜的檢測任務,從記錄待測零件、網格處理、導入CAD 、必要的形狀和位置計算,到趨勢分析、數字裝配或專項檢測。軟件支持機器人路徑自動示教和離線示教,軟件可以根據測量計劃自動規劃掃描路徑,操作者不需要了解過多的機器人知識。同時設備對環境要求低,可以在工業生產現場使用。

ATOS ScanBox 6X 提供高效率,高精度,可追溯的全域檢測,其最大測量尺寸達3.5m,裝載零件和操作設備都十分方便,方案成熟可靠,數據結果經主流車企的對標考驗,在大多數汽車製造商和配套商都有應用,是滿足一體壓鑄件檢測需求的理想解決方案。