材料特性 FLC

确定材料特性

在实际生产开始之前,使用仿真模拟技术,便于计算和优化制造过程中产品的设计、外形、及模具成形过程。因此,在设计一个新产品或制造各个钣金件时,知晓使用的钣金材料的特性信息十分关键。掌握了材料特性,有助于更加可靠、有效地比较产品差异和优化薄板成形过程。

使用 GOM 公司的光学三维变形测量系统,帮助您在产品周期第一步及时提供精准、可复制的材料特性值。GOM 公司的 ARAMIS 测量系统能精确测定材料特性,由此帮助研发部门正确选择产品材料,达到缩短开发周期、减少重复试验、保证产品质量等目的。

GOM 公司的变形测量系统装备可移式非接触测量头,可以方便地整合到静态、动态、高速和高温等测试环境,比如:

- 杯突试验

- 涨形试验

- 抗拉试验

- 拉弯试验

- 剪切试验

- 扩孔试验

GOM 公司的三维变形测量系统配有先进的专业应用软件,用于数据分析。

通过这类集成的计量解决方案,实现快速提供可靠的材料特性数据,比如:

- FLC

- 破坏应力

- n 值

- r 值

- 泊松比

- 杨氏模量

- 应力应变曲线

- 板料厚度减薄

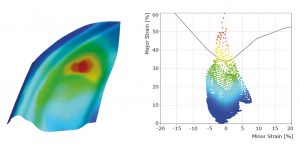

成形极限曲线(FLC)

FLC 是用于成形仿真模拟(FEA)的重要参数。每种材料都有其独有的成形极限曲线,这些成形曲线一般由 Nakajima 试验或 Marciniak(金属薄板试样的深拉测试)试验测定。

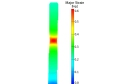

在这些试验中,GOM 公司的 ARAMIS 三维变形测量系统记录下不同金属薄板胚料在液压试验机中由圆形冲头顶到失效的整个变形情况。其测试结果显示为成形极限曲线(FLC),表明了材料的最大成形性,并由 GOM 应用软件根据 ISO 12004 完成评估。

在试模过程中,作为非常关键的参数,通过成形极限图中的成形极限曲线,用于评估成形过程。比如,如果材料的成形极限超出临界点,为此会引起金属薄板局部颈缩和开裂。通过使用成形极限曲线,能有效识别过度延展区域伴随的材料厚度减薄,便于优化成形过程,保证零件质量。